大到航空航天设备、汽车,小到一个螺丝钉、电子芯片,电镀工艺都是其制造过程中的关键一环。作为工业制造业的配套产业,电镀行业市场需求正随着下游领域的蓬勃发展而不断增长。然而,传统电镀产生的大量含重金属废水却一直制约着电镀企业的发展。如何实现绿色环保生产?在新纳镀膜可以一探究竟。

高起点规划 坚持绿色发展主调

一想到电镀行业,人们很容易联想到五颜六色的电镀废水和弥散在空气中的刺鼻气味,但在东阳市新纳镀膜有限公司,看不到污水四溢,也闻不到刺鼻的气味,只见明亮整洁的厂房、高标准的自动化电镀设备、统一架设的废水处理管道……现代化、智能化气息扑面而来。

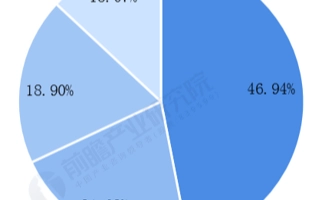

东阳市新纳镀膜有限公司,主营业务是为片式叠层陶瓷介质电容器与电子陶瓷封装基座提供电镀加工服务。目前,一期项目已建成高端智能全自动挂镀和滚镀生产线各一条,可年产211亿只镀膜产品。高标准厂房、检测中心、实时监测平台等,新纳镀膜构筑一系列完整、智能环保生产系统,致力打造绿色环保、节能减排、可持续发展的电镀企业。

“按照高起点规划、高标准建设的原则,我们拥有自动生产线、滚镀生产等先进生产设备,对车间、生产线的各种管线进行统一布设、集中管理。”新纳镀膜负责人介绍,公司电镀生产线统一设计在厂房二楼及以上,生产区、检验区、物料摆放区等功能区域划分清晰。其中电镀生产线分设备区、电镀区、操作区,各区域相互独立,真正实现干湿分离。此外,公司设置了初期雨水收集池、事故应急池、危废仓库,车间生产线设置全区域防泄漏托盘,废气收集采用侧吸加顶吸的封闭抽风方式,统一收集,集中处理。

强化技术创新 夯实绿色发展根基

在大众的固有刻板印象里,电镀行业高污染、高耗能。电镀生产中要大量使用强酸、强碱、盐类和有机溶剂等化学药品,在作业过程中也会散发出大量有毒有害气体。新纳镀膜通过工艺调整和技术改进,切实降低企业能耗,实现企业、社会、经济和环境的协调发展。

“我们采用多级逆流漂洗和带出液回收等清洁工艺,大大减少了用水量;同时每条生产线都单独安装水、电表,方便进行能耗、污染负荷等分析及改进。”新纳镀膜负责人说,企业生产车间自动化程度高,上料有机械臂、旋转备料台;电镀过程中有行车;下料机械臂,产品分选有自动分选机,特别是在带出液回收一项上,产品在镀后的第一个工位设置了一个带出液回收槽,将清洗水补回到前面的镀槽中,减少镀液的用量,同时降低了清洗水的浓度,能有效降低废水处理成本及极大减少环境污染。

传统的电镀生产方式常常依赖于人工操作和手动记录,新纳镀膜引入了电镀数字化管理系统,系统通过实时监控关键参数,如电镀液的温度、浓度和pH值,能够及时发现并纠正生产中的温差、偏差,确保每一个生产环节、生产批次都达到最高的质量标准。“这种智能优化装备不仅提升了产品的一次性合格率,也极大地减少了废品率,为企业节省了大量的资源和成本。”新纳镀膜生产研发负责人。

与此同时,新纳镀膜车间已基本实现了生产自动化乃至全自动化,工人们在镀产品时,大多不需要人手拿着笼挂具,卡着时间去镀,而是直接通过自动化管理,既简化了生产操作流程,又减小了劳动强度,提高了生产效率,工人的安全事故风险也随之降低。

“以环保技术创新为核心,全面推动绿色生产,降低企业能耗,才能真正让环保管理为制造业‘护航’。”新纳镀膜负责人表示,新纳镀膜将积极践行绿色发展理念,全面推进技术创新、管理创新、系统创新,奋力推进绿色高质量发展,打造企业绿色低碳新优势,不断提升市场竞争力。

(转自:看横店)

海量资讯、精准解读,尽在新浪财经APP

发表评论